銀江股份喜獲信息系統(tǒng)集成及服務資質運行維護分項貳級資質

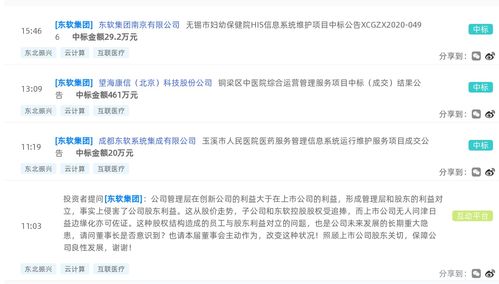

銀江股份成功獲得信息系統(tǒng)集成及服務資質運行維護分項貳級資質,標志著公司在信息系統(tǒng)運維服務領域的專業(yè)能力再次獲得權威認可。該資質由國家相關機構嚴格評估頒發(fā),旨在規(guī)范行業(yè)標準,提升服務質量。銀江股份憑借先進的技術實力、完善的運維管理體系和豐富的實踐經驗,順利通過評審。

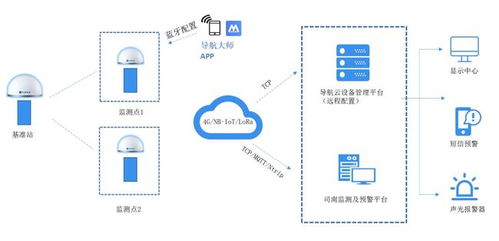

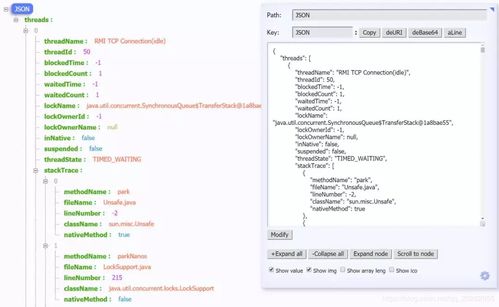

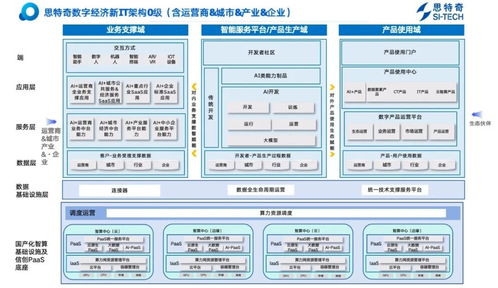

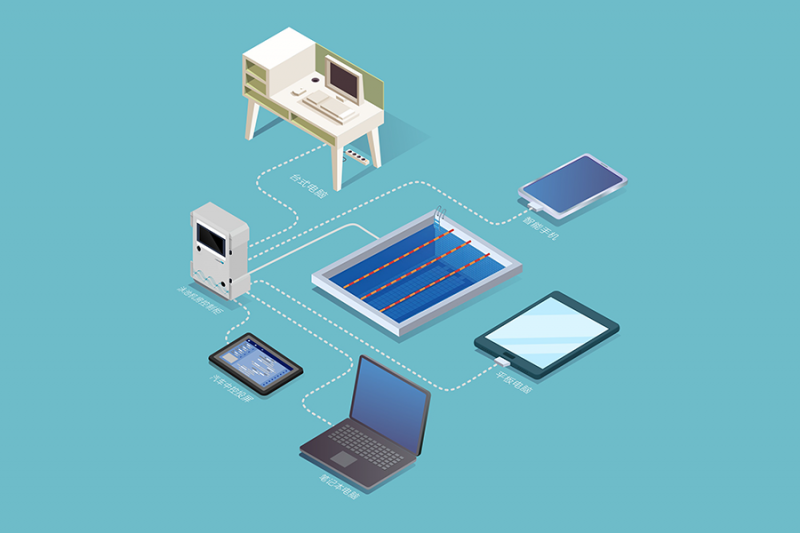

信息系統(tǒng)運行維護服務作為企業(yè)數字化轉型的重要支撐,涉及系統(tǒng)監(jiān)控、故障處理、性能優(yōu)化及安全保障等多個方面。銀江股份此次資質的獲取,不僅增強了其在智慧城市、交通管理、醫(yī)療信息化等領域的綜合服務能力,還將為更多客戶提供穩(wěn)定、高效的運維解決方案。

銀江股份將持續(xù)加大研發(fā)投入,優(yōu)化服務流程,以技術創(chuàng)新驅動運維服務升級,助力客戶實現信息系統(tǒng)的高效運行與長期價值。

如若轉載,請注明出處:http://www.oupk.cn/product/48.html

更新時間:2026-02-25 00:13:22